![]() 管渠 修繕・改築

管渠 修繕・改築

シームレスシステム工法

シームレスシステム工法の特長

シームレスシステム工法とは?

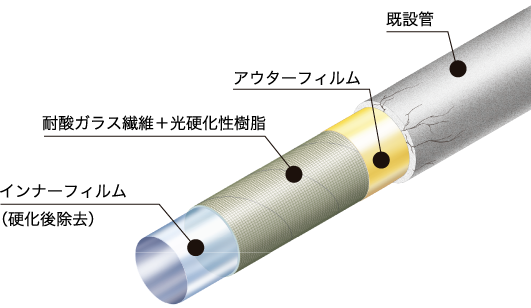

シームレスシステム工法は、既設管内にシームレスライナーを引き込み、空気圧によって拡径して既設管内面に密着させた状態で特定の波長の光を管口から直に照射して樹脂を硬化させる形成工法です。

シームレスシステム工法の適用範囲

- 適用管種:塩ビ管、ヒューム管、陶管、鋼管、鋳鉄管等

適用管径:本 管…φ200mm~φ800mm(自立管φ200mm~φ600mm)

構造

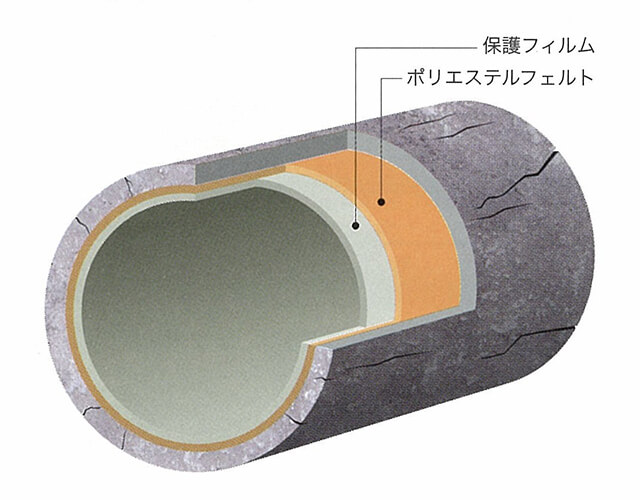

- 耐酸性ガラス繊維と光硬化性不飽和ポリエステル樹脂で構成。

工場排水等の場合には耐アルカリ性のライナーも製造可能。

施工上の特長

-

材料の保存期間が長い!

-

硬化前に出来形確認ができる!

-

環境温度の影響を受けない!

-

浸入水があっても施工が可能!

-

施工時間が短い!

-

呼び径200~600mmまでの自立管構築が可能!

-

硬化後の収縮が極めて小さい!

-

硬質塩化ビニル管の更生が可能!

-

CO2排出量が少ない!

-

更生管内面フィルムは硬化直後に除去!

-

公益社団法人

日本下水道協会による認定工場制度適用\ 現場硬化型更生材で初 / シームレスライナーSは、2013年7月1日、公益社団法人 日本下水道協会よりⅡ類資器材に登録され、認定工場制度に適用されました。 シームレスライナーSは製造工業における厳しい製造管理と製品検査を受け、安定した品質でユーザーの皆様の元へお届けします。

-

建設技術審査証明

シームレスシステム工法は、(公財)日本下水道新技術機構の建設技術審査証明を受けています。

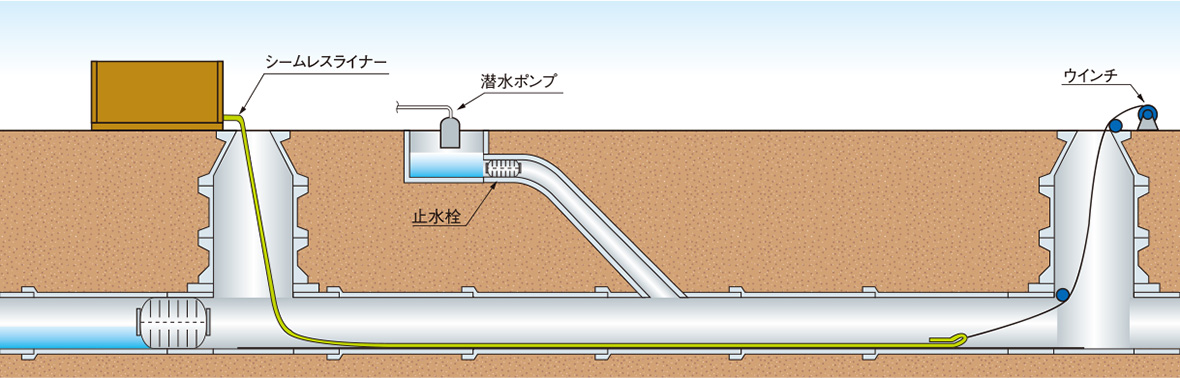

シームレスシステム工法 施工手順

シームレスライナー形成工

-

引込工

既設管内にシームレスライナーを引込み挿入します。

-

拡径工

空気でシームレスライナーを拡径します。

-

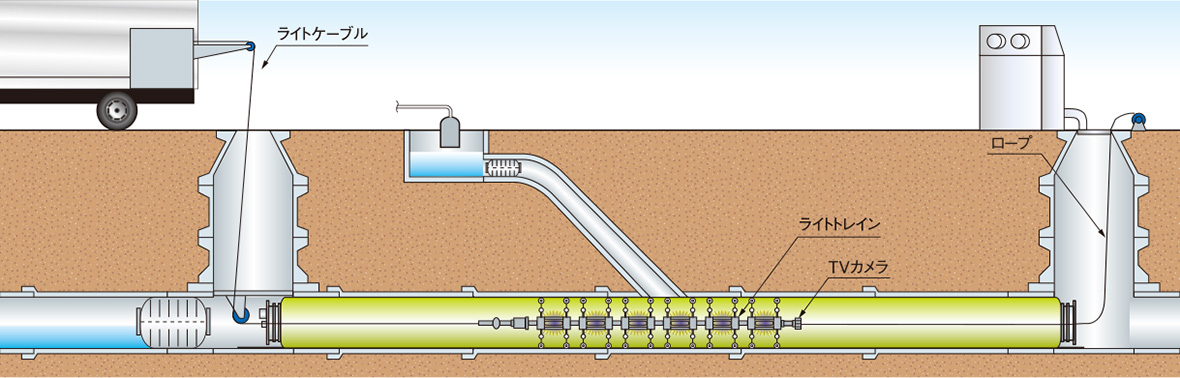

硬化工

管内に引き入れたライトトレインを走行させ、シームレスライナーに光を照射して硬化させます。

-

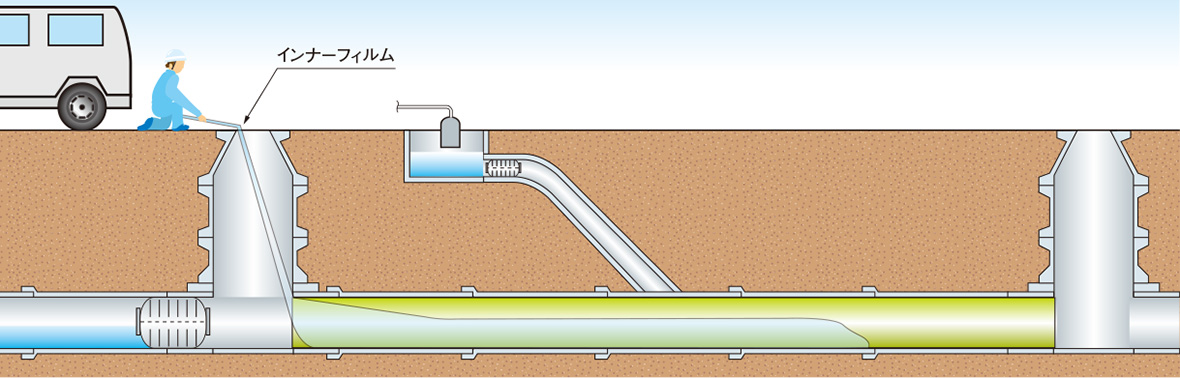

インナーフィルム除去工

硬化後、インナーフィルムを除去します。

アルファライナー工法

アルファライナー工法の特長

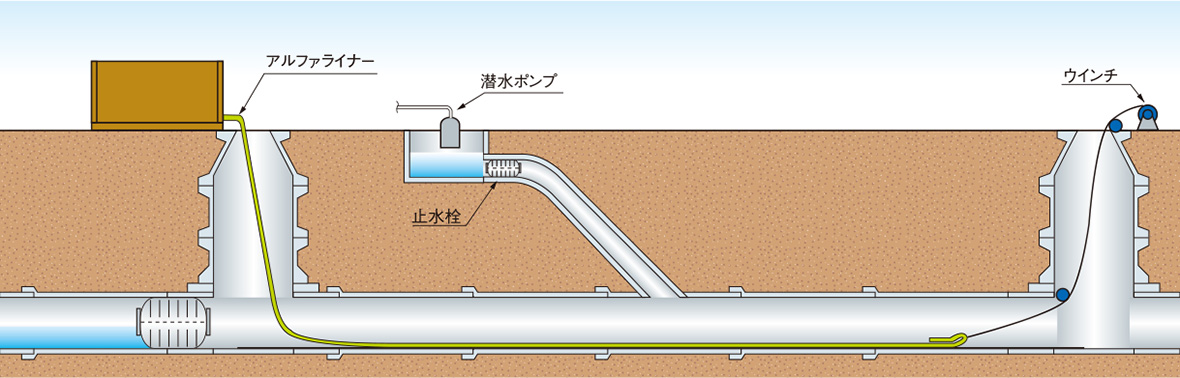

アルファライナー工法とは?

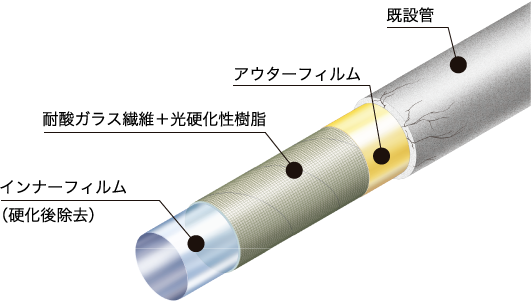

アルファライナー工法は、光硬化の技術を応用した形成工法に分類される本管更生用の管更生工法で、強固な耐酸性ガラス繊維を採用することで、従来の光硬化工法より高強度で施工時間が短縮できるという特長を有します。

施工においては、人孔から既設管内に更生材を引き込み、専用治具を上下流端部に取り付けて空気圧によって拡径して既設管内面に密着させ、挿入した光硬化装置によって樹脂を硬化させて所定の強度と耐久性を確保した更生管を形成します。

アルファライナー工法の適用範囲

- 適用管種:塩ビ管、ヒューム管、陶管、鋼管、鋳鉄管 等

適用管径:本管…150mm~φ1000mm(自立管φ150~φ800mm)

構造

施工上の特長

-

高強度!

-

硬化前に出来形確認ができる!

-

材料の保存期間が長い!

-

浸入水があっても施工が可能!

-

環境温度の影響を受けない!

-

100m以上の材料の製造が可能!

-

施工時間が短い!

-

硬化後の収縮が極めて小さい!

-

硬質塩化ビニル管の更生が可能!

-

CO2排出量が少ない!

-

公益社団法人

日本下水道協会による認定工場制度適用アルファライナーは、2018年4月1日、公益社団法人 日本下水道協会よりⅡ類資器材に登録され、認定工場制度に適用されました。 アルファライナーは製造工業における厳しい製造管理と製品検査を受け、安定した品質でユーザーの皆様の元へお届けします。

-

建設技術審査証明

アルファライナー工法は、 (公財)日本下水道新技術機構の建設技術審査証明を受けています。

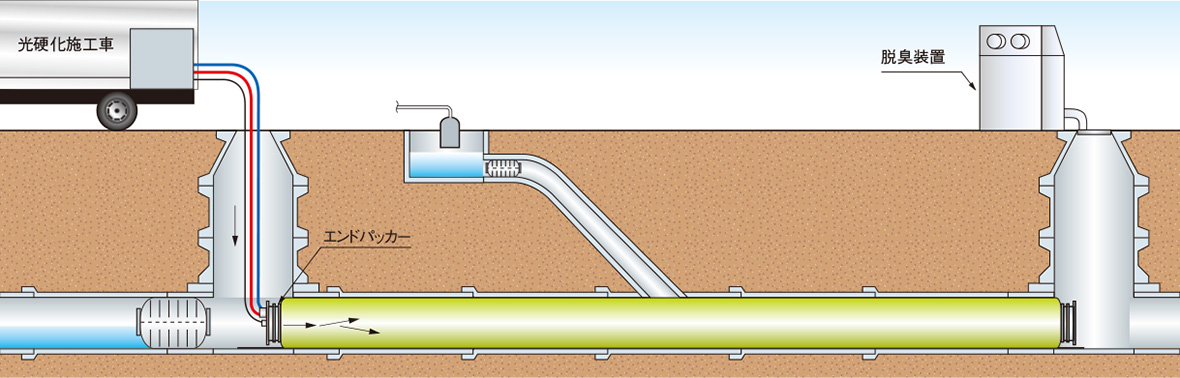

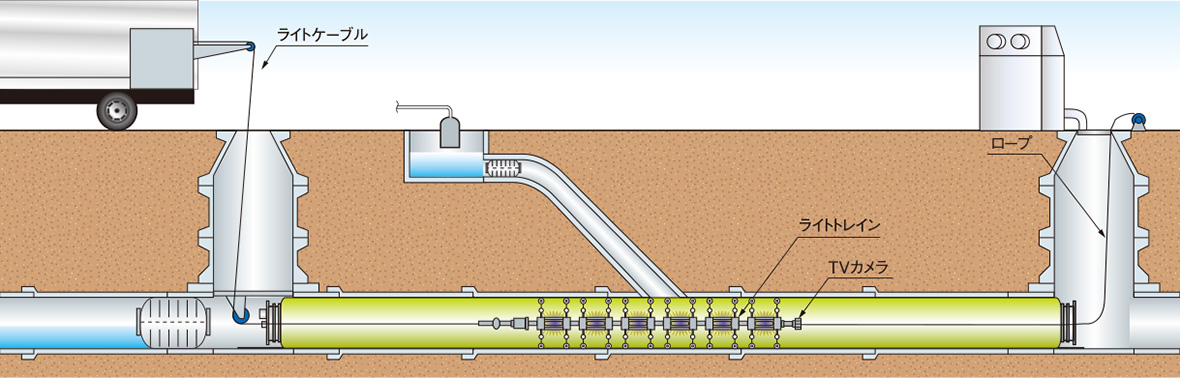

アルファライナー工法 施工手順

アルファライナー形成工

-

引込工

既設管内にアルファライナーを引込み挿入します。

-

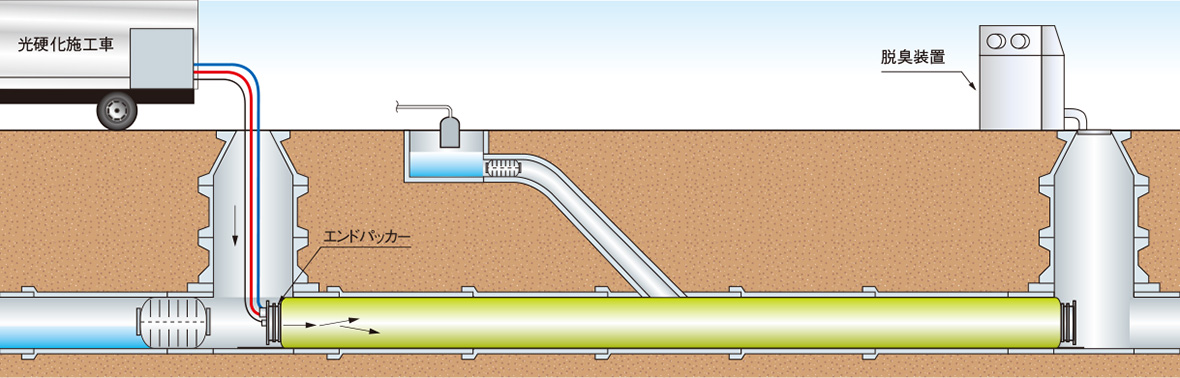

拡径工

空気でアルファライナーを拡径します。

-

硬化工

管内に引き入れたライトトレインを走行させ、アルファライナーに光を照射して硬化させます。

-

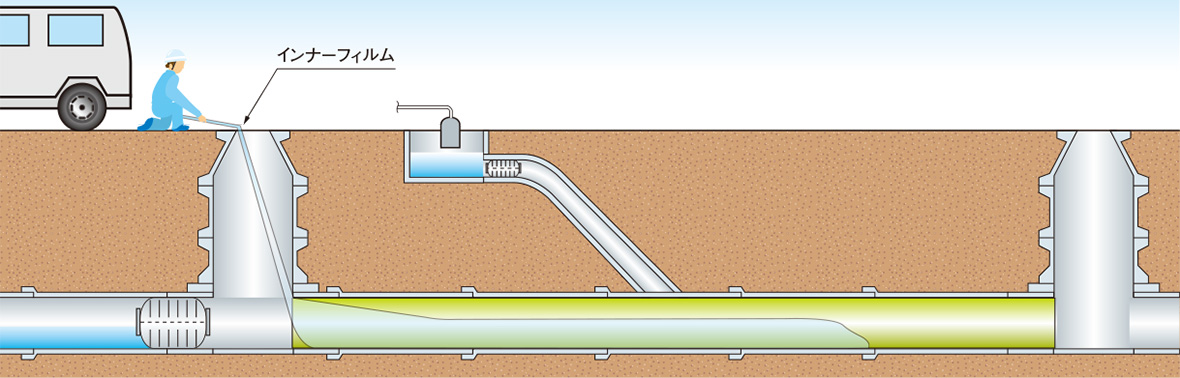

インナーフィルム除去工

硬化後、インナーフィルムを除去します。

-

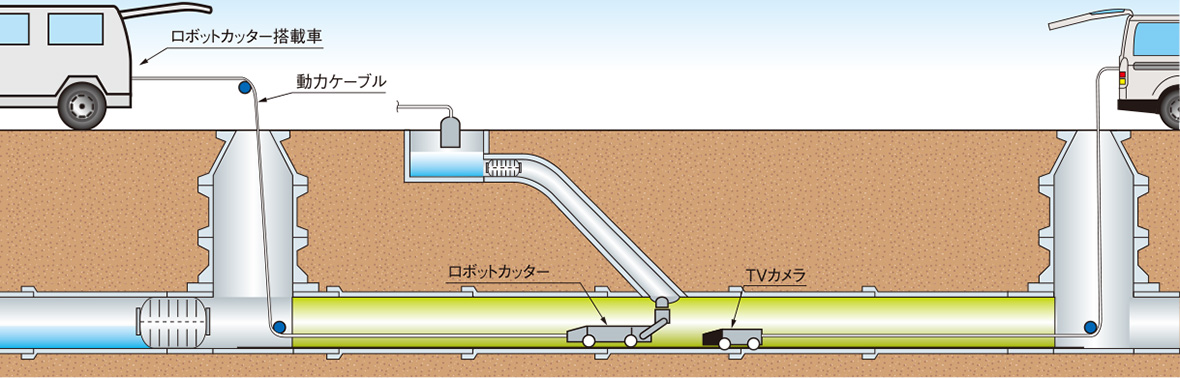

取付管口穿孔工

アルファライナーの両端部を切断後、管内からロボットカッターを用いて取付管口の穿孔を行います。

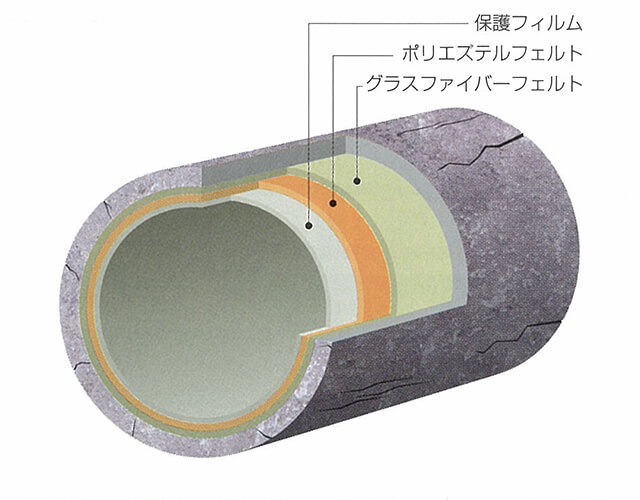

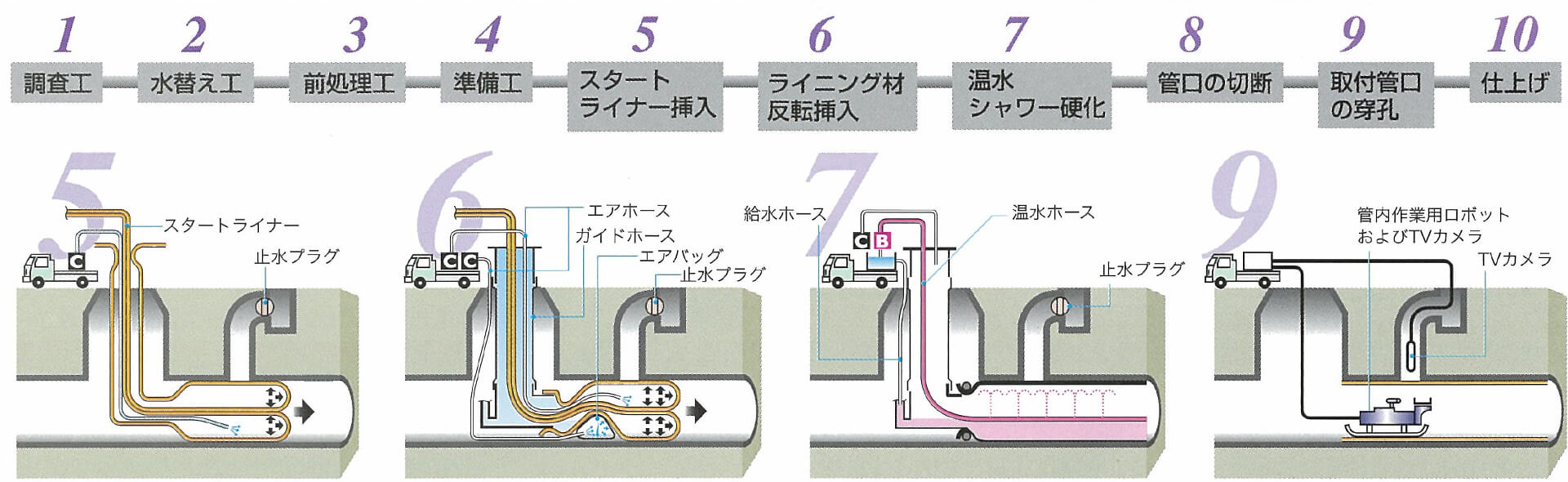

SGICP工法

本管

- あらゆる管路に対応するフレキシブルな管路更生技術SGICP工法

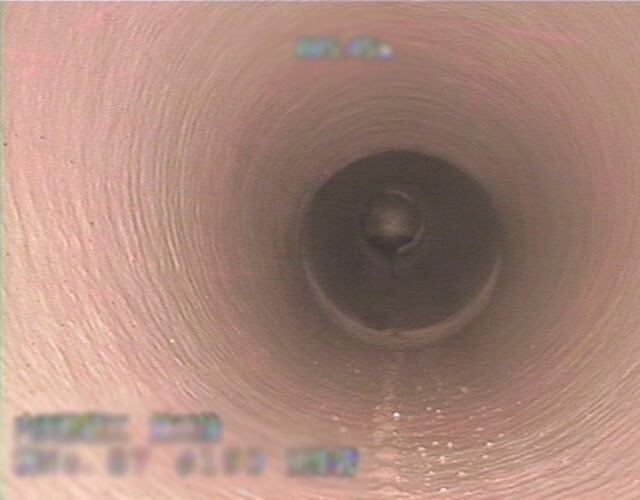

SGICP工法は、老朽化した既設管路の中に自立管あるいは既設管自体の強度を期待する2層構造管を形成する更生技術です。

管路の形状に合わせて加工したポリエステル不織布に熱硬化性樹脂を含浸させた「ライニング材」を、水圧または空気圧を利用する反転方式または引込方式によって管路内に挿入、温水循環システムにより硬化させてプラスチックパイプを形成します。

SGICP工法

SGICP-G工法

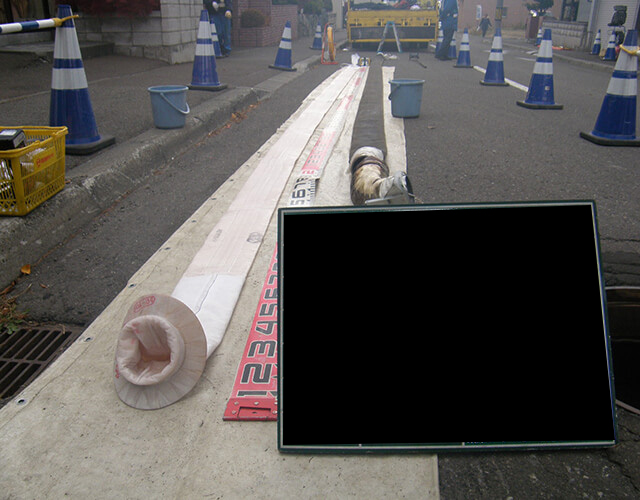

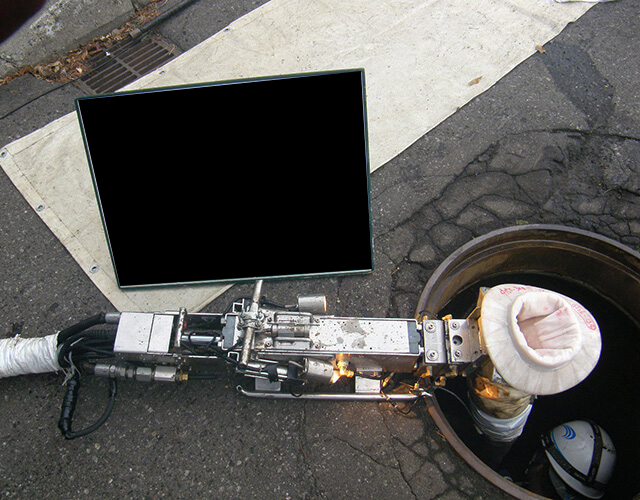

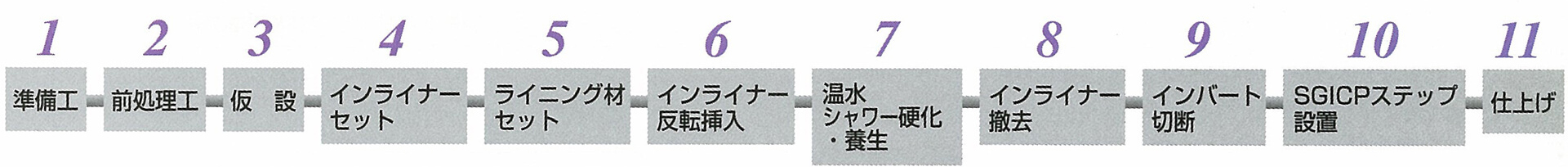

本管ライニング標準施工工程

更生工法

タワー反転方式

引込方式

反転機方式

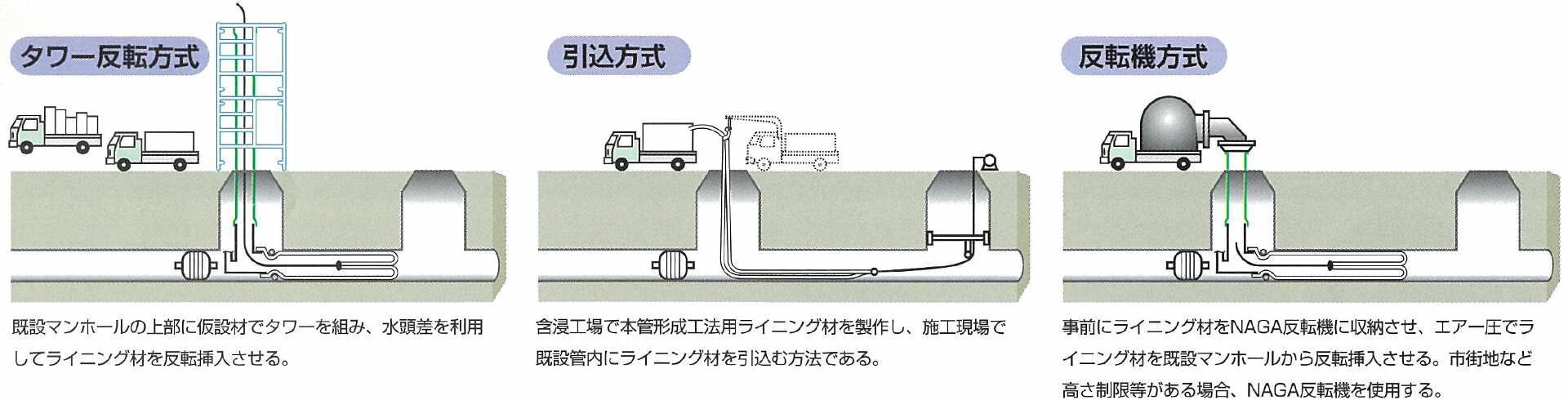

取付管

取付管ライニング標準施工工程

施工前(本管側)

施工前(取付管内)

取付管用ライニング材

管内ロボット

熱硬化状況

熱硬化完了

施工後(本管側)

施工後(取付管内)

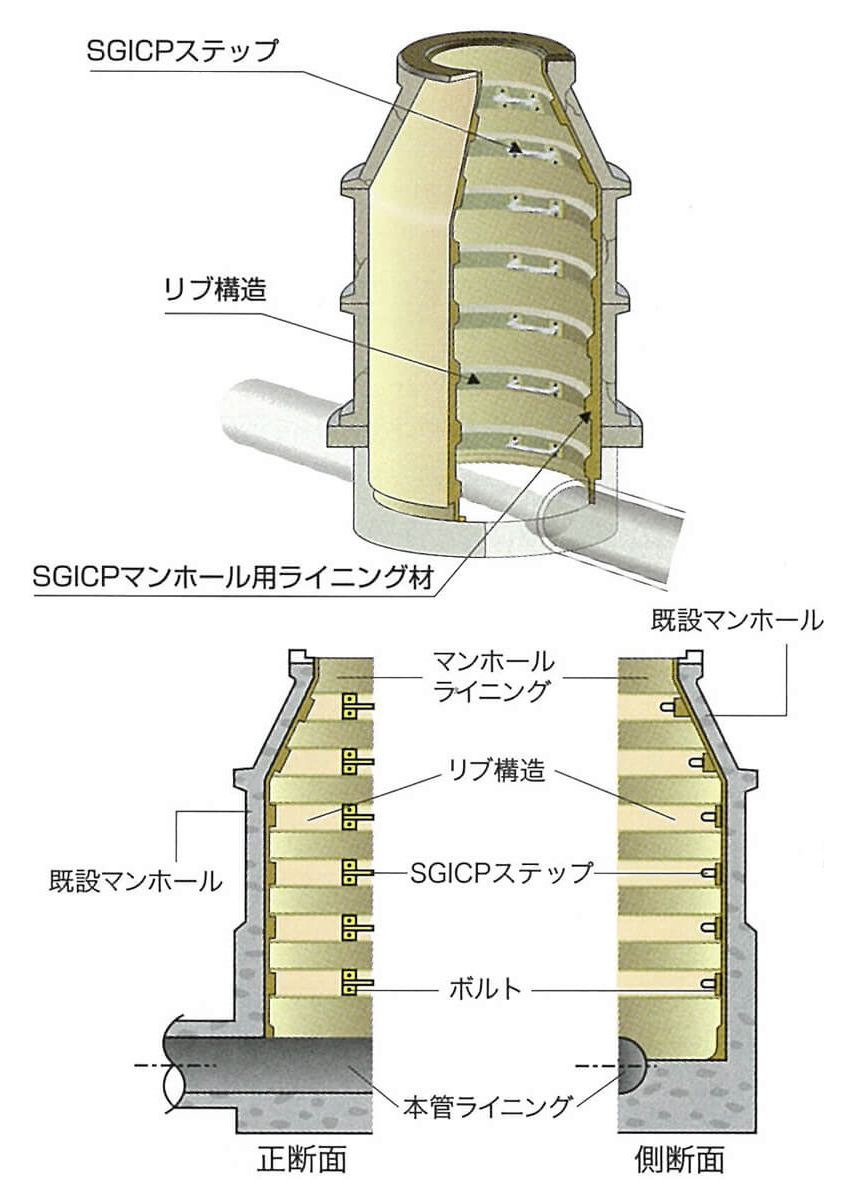

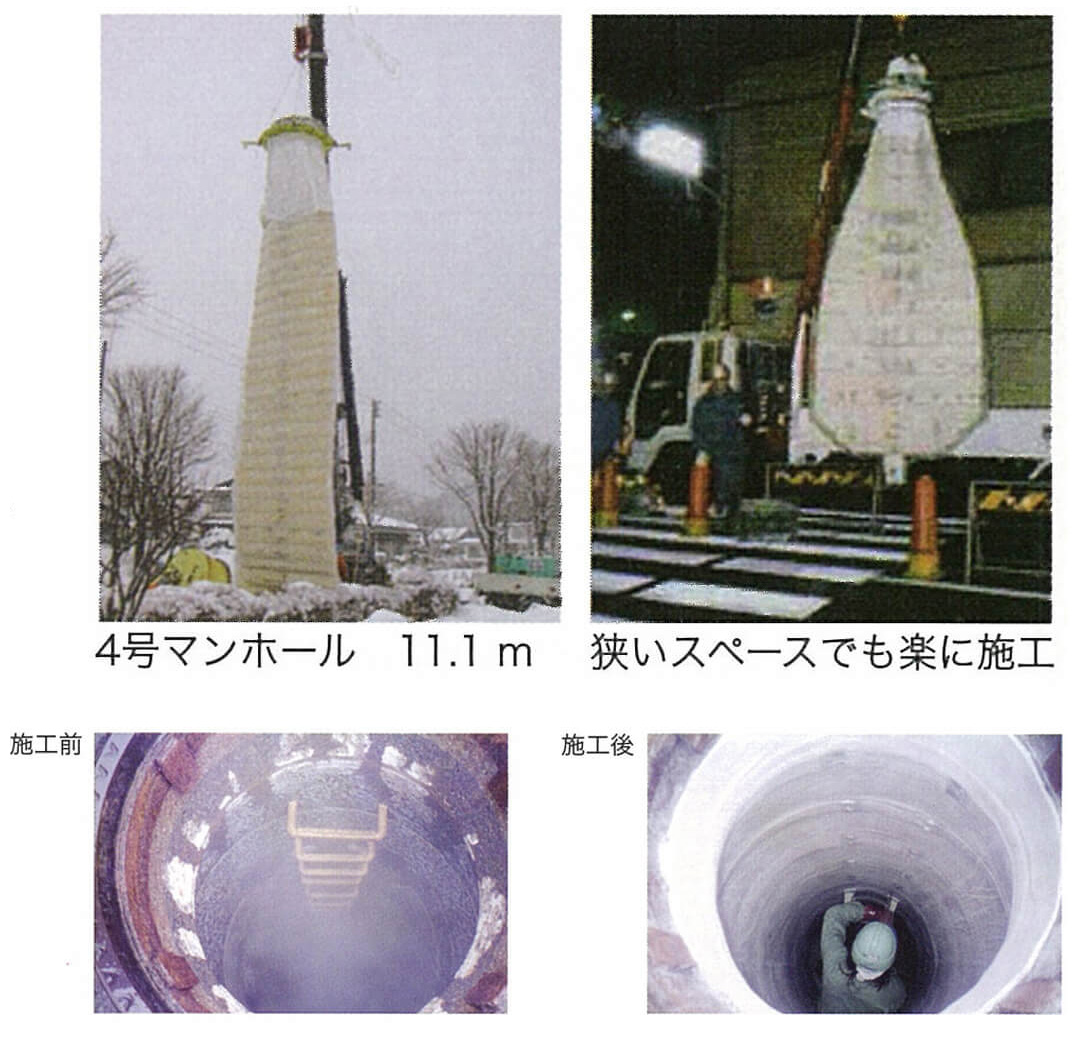

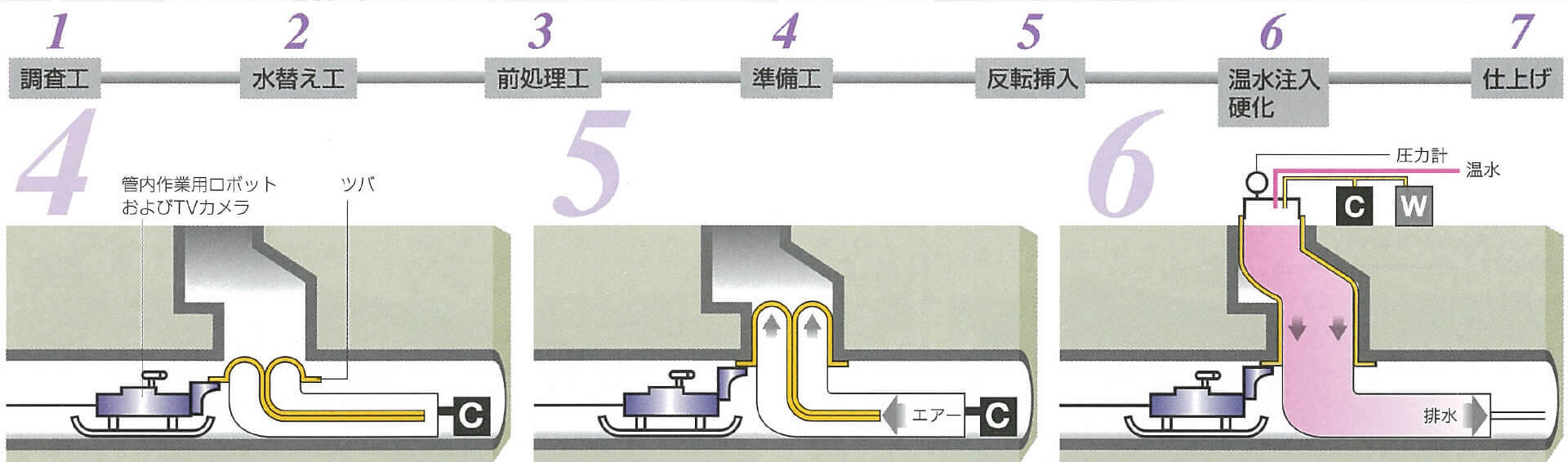

マンホール修繕工事

SGICP-M工法は、老朽化した既設マンホールの形状に合わせて加工したポリエステル不織布に熱硬化性樹脂を含浸させた「ライニング材」を、水圧及び空気圧を利用する反転方式によってマンホール内に挿入、温水循環システムにより硬化させてプラスチックの躯体を形成します。

一般的な施工工程

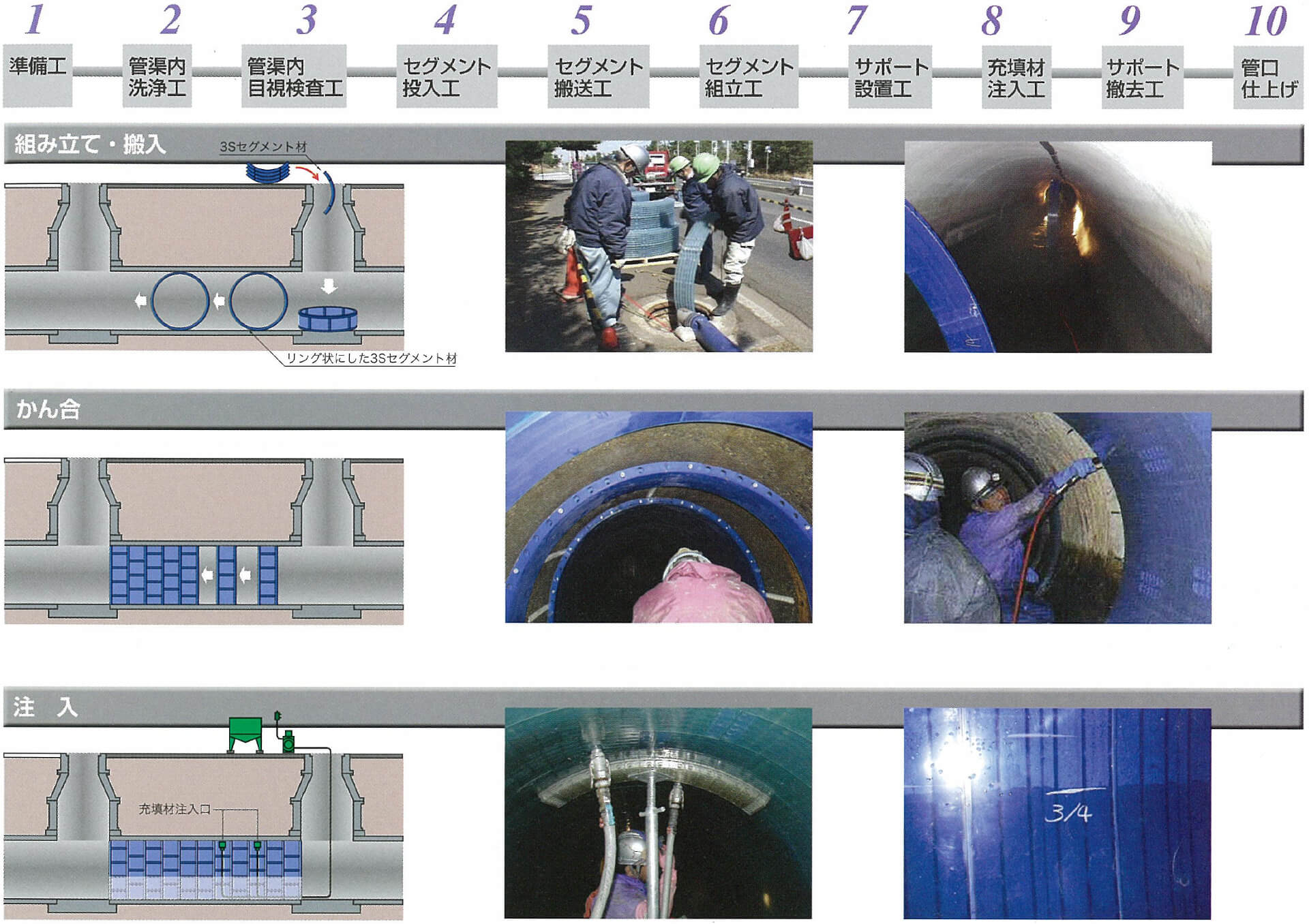

3Sセグメント工法

シースルー製管工法で充填が見え、品質を確保できます。

老朽化したあらゆる管渠形状を考慮した、透明で軽量の更生用プラスチック製セグメント材を人力にて既設マンホールから搬入し、既設管渠内にて運搬を行いボルトナットで組み立てた後、既設管渠との隙間に3S充填材を注入し、3Sセグメント材、3S充填材および既設管を一体化した複合管を構築する技術です。

-

- 施行準備が容易

- 大型/特殊機械が不要 マンホールからの資材の搬入が容易

- 確実な施工が可能

- 透明のセグメントを使用することにより充填材の注入状況の目視が可能

- 施工の柔軟性が大きい

- 曲線施工が可能

上下分割施工や2方向への同時施工が可能 - 既設管の稼働状況への影響が小さい

- 流水下での施工が可能

一時的な施工の中断が可能

部分的な更生が可能

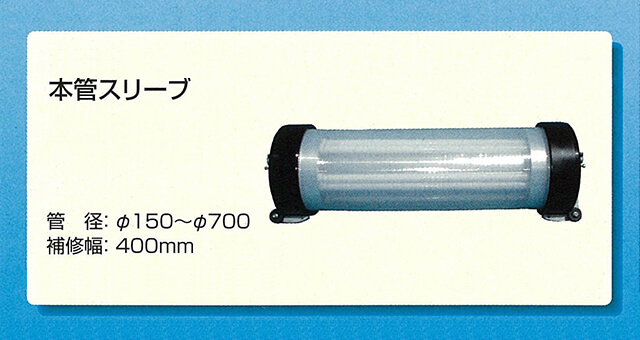

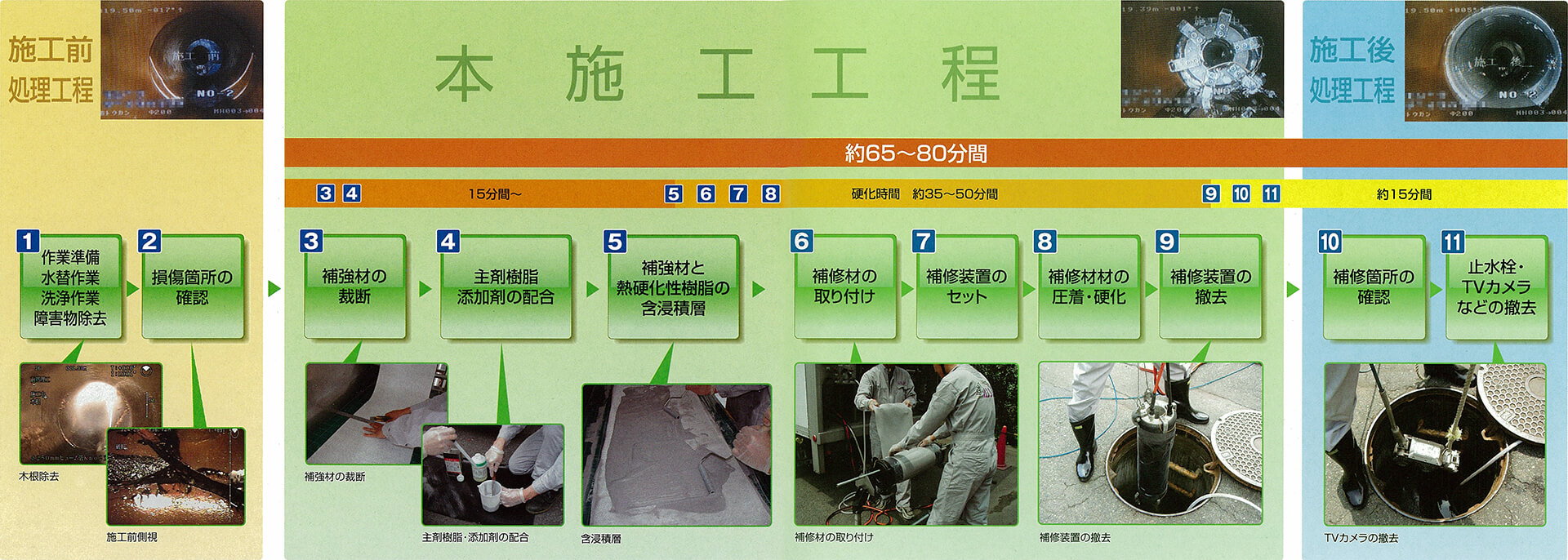

ASS工法

- 熱硬化性樹脂(ビニルエステル樹脂)をガラス繊維および不織布に含浸積層させた補修材を補修装置(ゴムスリーブ)に巻き付け、管渠内の損傷箇所に引き込み、空気圧で補修装置のゴムを膨らませることによって、管内壁に補修材を加圧密着させ、補修装置内蔵の補助加熱装置で加熱硬化させ、損傷箇所を管渠内部より部分補修する工法です。

特徴

-

強度および耐久性がある

補修後の管渠は新管と同等以上の強度 -

経済的である

不良個所のみの補修のため工費が安価 -

止水能力がある

侵入水の程度により止水効果がある -

施工性が良い

補修装置はコンパクトで、損傷箇所へのセットも容易、流量により通水のままでも施工が可能 -

流下能力に低下がない

補修材は2㎜と薄く、流下能力の低下はない -

多様な破損状況に適応

隙間、段差、屈曲のいずれにも滑らかな仕上がりで対抗 -

施工箇所の確認が容易

着色された主剤樹脂により補修後の確認が容易 -

優れた補修材料を使用

耐薬品性、耐溶剤性、機械的強度、疲労強度、強靭性、接着性、耐久性に優れる -

継手部の補強

補修後の継手部の変動要因に対し追従性がある

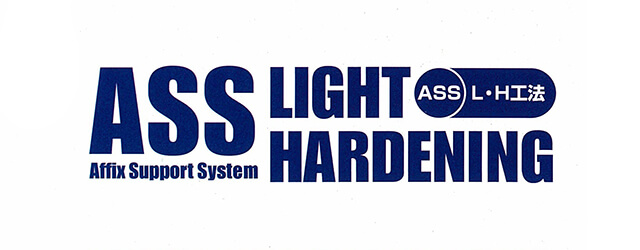

ASS-L・H工法

- 工場でガラスクロス4枚および不織布2枚に、可視光線硬化性樹脂を機械含浸積層(PETアルミフィルムで包装)させた補修材を準備し、施工の現場で開封し、その補修材を補修装置(シリコンゴムスリーブ)に巻き付け、管きょ内の損傷箇所へ引き込み、空気圧で補修装置を膨らませることによって、管内壁に補修材を加圧密着させ、補修装置内から青紫色波長の可視光線を可視光線硬化性樹脂を含浸した補修材に照射し感光硬化させて、下水道管きょの損傷箇所を管内部より部分修繕する工法です。

特徴

本技術に使用する補修材は、補強材として耐酸ガラスを使用し、可視光線硬化開始剤を配合したビニルエステル樹脂を使用しています。 可視光線硬化開始剤は波長380から450nM(青紫色可視光線)を受光すると硬化反応を開始します。

-

工場含浸による品質の安定

-

日進量の増大

-

主剤・硬化剤調合不要

-

現場含浸不要

-

常温で2週間以内保管可能な補修材

-

硬化性良好(役25分で硬化)

-

硬化時の温度は50度以下

-

軽微な侵入水や滞水中の施工が可能

-

シリコンゴムスリーブの光透過性能が低下しない

エアーパッカー工法

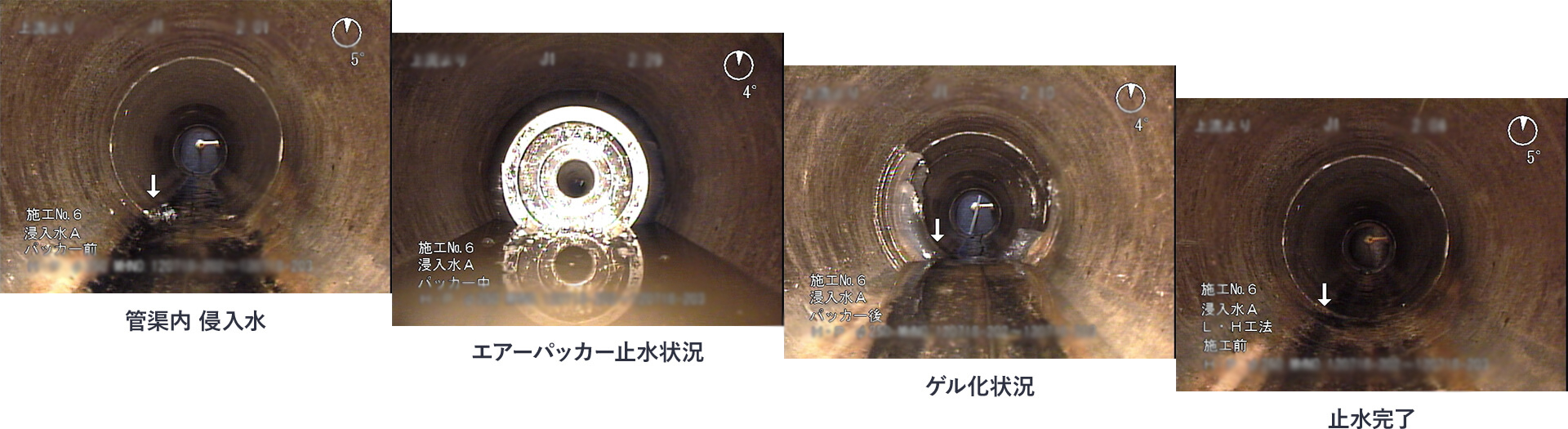

パッカー工法は、管径800㎜未満の小中口径管及び取付管を対象に、2室式エアーパッカーを管渠内から補修対象箇所へTVカメラを用いて誘導設置し、空気圧で膨らませることによって密室化し、A液(主剤)及びB液(硬化剤+促進剤)の2液による硬化性(親水性)樹脂を侵入水箇所より管外へゲル状に固結させて止水する工法です。

通常使用される止水材料には、「無機系懸濁液型」と「有機系溶液型」がありますが、弊社では「有機系溶液型」であるMS-6型止水剤を使用します。

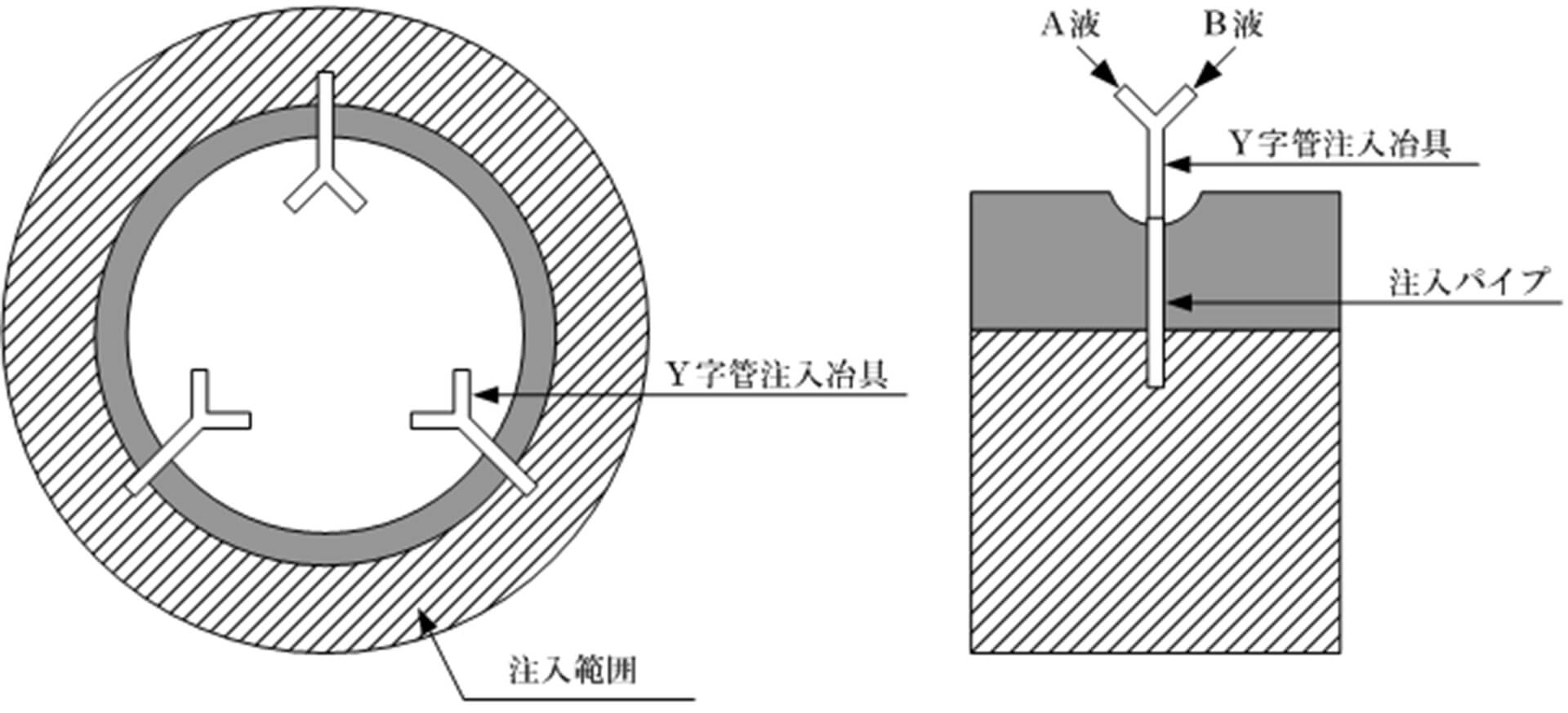

Y字管注入工法

Y字管注入工法は、管径800㎜以上の大口径管及びマンホールのクラック、継手からの侵入水あるいは小口径管でも管口からの侵入水を対象に、補修対象箇所に注入パイプを埋め込み、そのパイプにエアーパッカー工法と同様のA液(主剤)及びB液(硬化剤+促進剤)の2液による硬化性(親水性)樹脂を同時に注入するためのY字管注入冶具を取付、侵入水箇所より管外へゲル状に固結させて止水する工法です。

継手・目地の場合、侵入水の程度によって「Vカット・コーキング工法」と併用する場合があります。

注入パイプ埋め込み

注止水剤注入状況

Y字菅注入治具

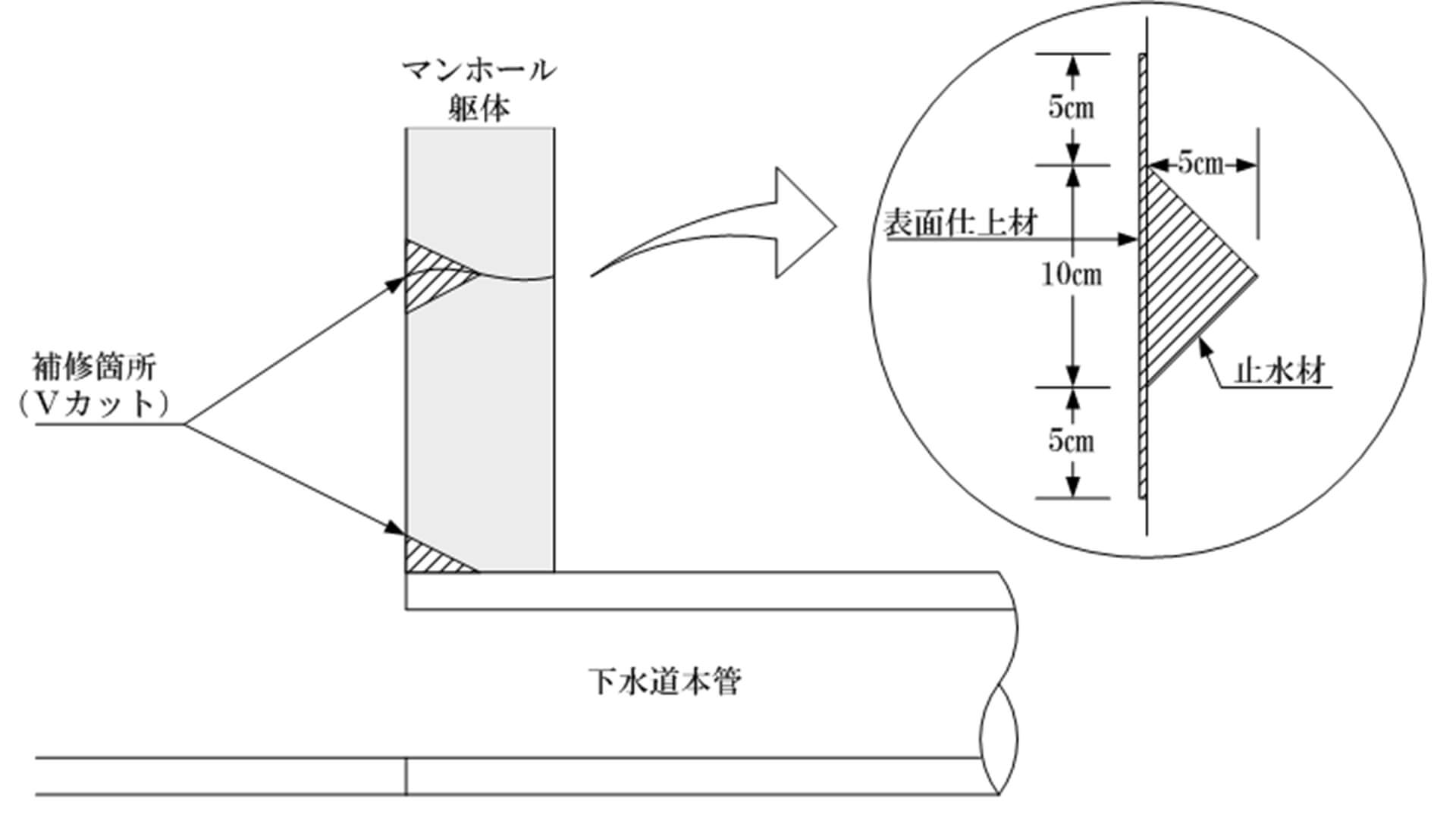

Vカット・コーキング工法

Vカット・コーキング工法は、管径800㎜以上の大口径管及びマンホールのクラック、継手からの侵入水あるいは小口径管でも管口からの侵入水を対象に、補修対象箇所をグラインダーまたはピックハンマー等を使用してV字形に斫り、急結性セメントで充填、表面仕上材で仕上げます。

継手・目地の場合、侵入水の程度によって「Y字管注入工法」と併用する場合があります。

Vカット状況

急結性セメント仕上げ